Sunresin Xylitol-Entsalzungs- und Entfärbungsprozesskoffer

1. Natürlicher Süßstoff: Xylitol

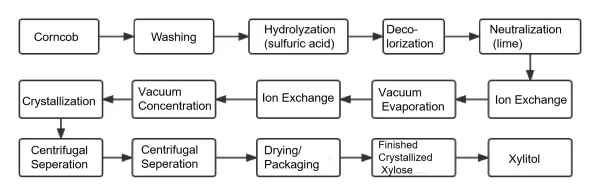

Xylitol ist ein natürlicher Süßstoff, der schwer zu extrahieren ist, aber viele Vorteile bietet. Es handelt sich um eine organische Verbindung, die aus Finnland stammt und aus Pflanzen wie Birken, Eichen, Maiskolben und Zuckerrohrbagasse gewonnen wird. In der Natur ist Xylitol weit verbreitet und kommt in verschiedenen Obst-, Gemüse- und Getreidearten vor, jedoch in geringen Konzentrationen.

Tatsächlich handelt es sich um ein Zwischenprodukt im normalen Kohlenhydratstoffwechsel des Körpers, was es zu einem großartigen Zuckerersatz für Menschen mit Diabetes macht. Xylitol hat viele Funktionen, darunter das Süßen, die Verbesserung der Lebergesundheit, die Vorbeugung von Karies, die Unterstützung beim Abnehmen und die Stabilisierung des Blutzuckerspiegels. Es kann als Ersatz für Zucker in Haushalten verwendet werden, um Diabetes und Fettleibigkeit durch übermäßigen Zuckerkonsum vorzubeugen.

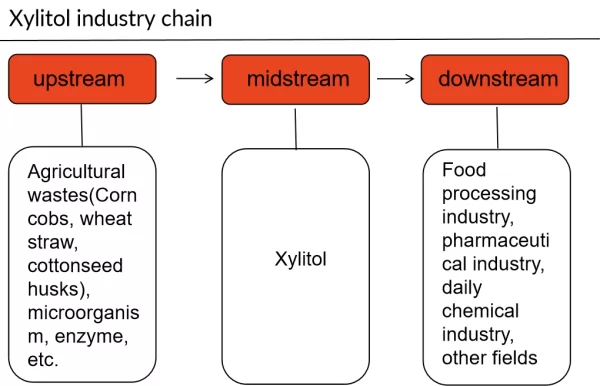

2. Vor- und nachgelagerte industrielle Anwendungen von Xylit

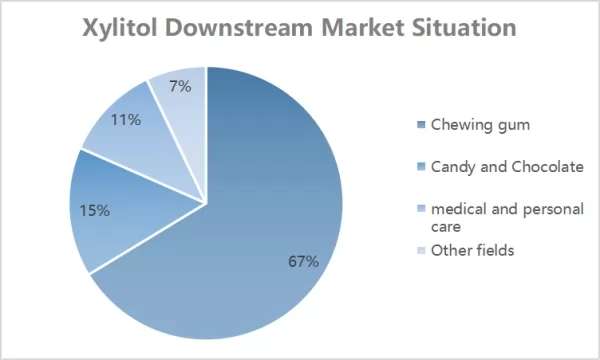

Die Kette der Xylit-Industrie ist relativ einfach. Die Versorgung mit Rohstoffen im vorgelagerten Bereich beruht hauptsächlich auf polysaccharidreichen landwirtschaftlichen Abfällen wie Maiskolben, Weizenstroh, Baumwollsamenschalen sowie Mikroorganismen, Enzymen und anderen Quellen. Die Midstream-Industrie besteht aus Xylitol-Herstellern und -Lieferanten, während Downstream-Anwender hauptsächlich in der Lebensmittelverarbeitung, der Pharmaindustrie, der täglichen Chemie und anderen Branchen zu finden sind. Im nachgelagerten Markt wird Xylitol hauptsächlich in Süßigkeiten verwendet, wobei verschiedene Arten von Süßigkeiten 78,65 % des Marktes ausmachen. Im globalen Xylit-Kaugummi-Sektor belegt es mit einem Marktanteil von 66,3 % den ersten Platz, gefolgt von Süßigkeiten und Schokolade mit 15,3 % und Medizin- und Körperpflegeprodukten mit 11,3 %. Andere Bereiche machen 7,1 % des Marktes aus.

3. Aktueller Status der globalen und inländischen Xylit-Industrie

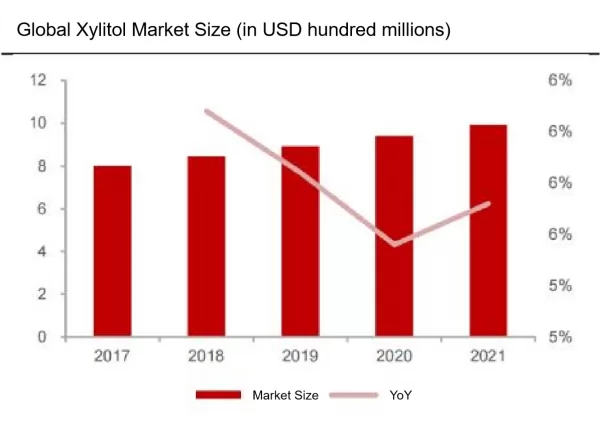

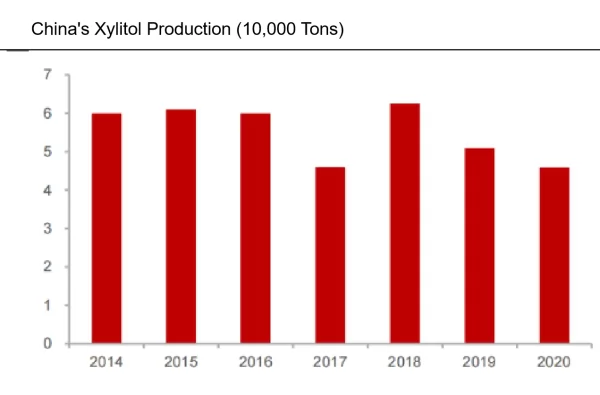

Die Größe des globalen Xylitol-Marktes nimmt von Jahr zu Jahr zu, während die Xylitol-Produktion in China zurückgeht. Die Gesamtgröße des globalen Xylitol-Marktes befindet sich im Aufwärtstrend und stieg von 800 Millionen US-Dollar im Jahr 2017 auf 993 Millionen RMB im Jahr 2021, mit einer 5-Jahres-CAGR von 4,4 %. Die Wachstumsrate der globalen Xylitol-Marktgröße ist stabil geblieben, mit einem stetigen Anstieg von über 5 % von 2018 bis 2021 und erreichte 5,53 % im Jahr 2021. Es wird geschätzt, dass die globale Xylitol-Marktgröße im Jahr 2023 1,11 Milliarden US-Dollar erreichen wird, was auf einen erheblichen Wert hinweist Marktpotential.

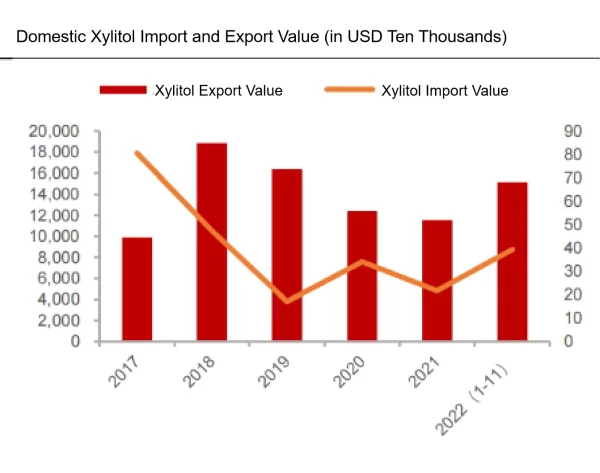

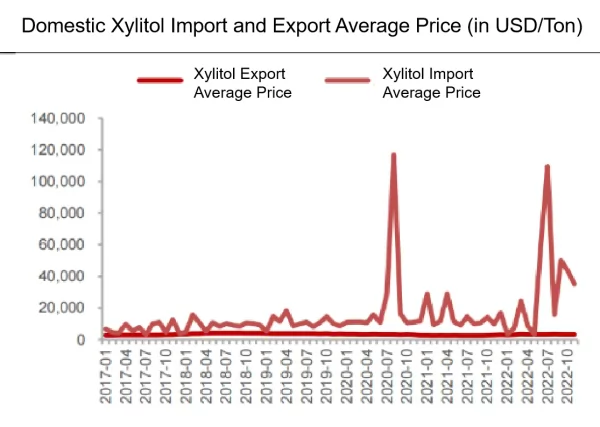

China ist derzeit der weltweit größte Produzent und Exporteur von Xylit. Inländische Xylitol-Exporte generieren erhebliche Einnahmen und weisen stabile Exportpreise auf. Die Importmenge an inländischem Xylit ist relativ gering, wobei die höchste Importmenge im Jahr 2017 bei 805.600 USD lag und die niedrigste bei nur 171.500 USD im Jahr 2019. Dies ist hauptsächlich auf die großen Schwankungen des Importpreises von Xylit zurückzuführen, der 100.000 USD pro Jahr überstieg. Tonne in den Jahren 2020 und 2022. Darüber hinaus ist der Importpreis von Xylit im Allgemeinen höher als der Exportpreis. Inländische Xylitol-Exporte generieren mehr Einnahmen, wobei die Exportmengen im Allgemeinen 100 Millionen US-Dollar übersteigen und 188 Millionen US-Dollar im Jahr 2018 und 150 Millionen US-Dollar im November 2022 erreichen, weit mehr als die 115 Millionen US-Dollar, die im Jahr 2021 exportiert wurden. Der durchschnittliche Exportpreis von inländischem Xylitol ist stabil bei 3.000 USD/Tonne, was auf ein relativ stabiles Einkommen aus dem Xylitol-Export hinweist.

4. Auswahl und Prozesslösungen für Xylit-Produktionsharze

Als Reaktion auf den hohen osmotischen Druck von Zuckeralkoholprodukten auf Harze hat Sunresin Technology entwickelt SEPLITE ® Monojet® LSF974 Und SEPLITE ® Monojet® LSF9730 Ionenaustauscherharze mit gleichmäßigen Partikeln, die sich durch gleichmäßige Partikelgröße, gute Festigkeit und lange Lebensdauer auszeichnen. Darüber hinaus verringert die einheitliche Partikelgröße den Druckabfall im Harzbett, was zu einer höheren Online-Flüssigkeitsverarbeitungskapazität im Vergleich zu herkömmlichen Harzen wie z SEPLITE ® LSF970 Und SEPLITE ® LSF973 . Das Harz hat außerdem eine geringere Bruchrate und eine bessere Wirkung bei der Entfernung von Verunreinigungen, was die Produktionseffizienz deutlich verbessern und die Produktionskosten senken kann.

Darüber hinaus hat Sunresin das SSMB-Verfahren zur kontinuierlichen chromatographischen Salztrennung und das kontinuierliche Ionenaustauschverfahren entwickelt, um das häufige Problem des hohen Salzgehalts in hydrolysierten Holzzuckern wie Maiskolben und klebrigen Halbfasern anzugehen.

Sequential Simulated Moving Bed (SSMB) Kontinuierlicher Chromatographieprozess: Dieser Prozess ist für die Trennung von Zucker und Salz aus Xylosehydrolysat mit hohem Salz- und Pigmentgehalt unter Verwendung eines maßgeschneiderten Chromatographieharzes und eines Systems konzipiert, das den Ionenausschlussmechanismus des Harzes nutzt. Der gesamte Prozess erfordert nur reines Wasser ohne jeglichen Säure- oder Alkaliverbrauch, wodurch über 90 % des Aschegehalts und teilweiser Pigmente entfernt werden. Dies reduziert die Belastung nachfolgender Ionenaustauschersysteme, senkt den Harzverbrauch und reduziert somit den Verbrauch an Regenerationsmitteln.

Der kontinuierliche Ionenaustauschprozess simuliert die Bewegung der Harzsäule durch Ventilanordnungen, um die Harzausnutzung und -effizienz zu verbessern. Bei gleicher Produktionskapazität ist der Harzverbrauch geringer und mehrstufige Harzsäulen können Material, Regenerationsmittel und Spülwasser wiederholt verwenden, was die Betriebskosten erheblich senkt.

5. Kontinuierliche Anwendung von Ionenaustauschgeräten

Um die Leistungsvorteile des Harzes zu maximieren, hat Sunresin ein fortschrittlicheres kontinuierliches Ionenaustauschgerät entwickelt. Durch die Matrixanordnung selbstgesteuerter Ventile können Harzsäulen schnell gewechselt und wiederverwendet werden, wodurch der Materialverbrauch (Säuren, Laugen, Wasser) während des Produktionsprozesses erheblich reduziert wird.

Das Harz und die Ausrüstung können kontinuierlich und mit hoher Auslastung betrieben werden und stellen so unterbrechungsfreies und stabiles Ausgangsmaterial für nachfolgende Prozessabschnitte bereit. Im Vergleich zu herkömmlichen Festbettsystemen kann der Harzverbrauch um 50–80 % und der Regeneriermittelverbrauch um 35–60 % reduziert werden.